2018年7月,中国科学院光学精密机械与物理研究所(以下简称“光机所”)完成了4.03米大口径碳化硅反射镜研制,这是目前世界上口径最大的单体碳化硅反射镜。通俗来说,反射镜就像一只“大眼睛”,如果把它装到天文望远镜里,将极大提升望远镜的分辨率。

这项成果标志我国光学系统制造能力跻身国际先进水平,并为我国大口径光电装备跨越升级奠定了坚实基础。从粗糙的镜坯到精细的镜面,要经过怎样的制作过程?造大口径反射镜究竟难在哪里?科研人员如何“十年磨一镜”?本期科技能见度,就让我们一起来探寻这只“大眼睛”的不同寻常之处。

自1609年伽利略发明天文望远镜以来,镜口径403米!世界最无论是从地面仰望星空,还是从空间俯瞰大地、纵观寰宇,想要使光学系统的观测能力不断提升,都离不开一个关键——口径。

在光学望远镜中,能够分辨两个相邻物像的极限分辨角越小,光学望远镜的分辨率就越高,而极限分辨角由光的波长和主反射镜的直径决定。

著名的哈勃太空望远镜,口径达到2.4米,最远已可观测到距离地球134亿光年的宇宙深处。aeos先进光电地基望远镜,口径为3.67米,可探测近地轨道上0.1米大小的碎片。锁眼12(kh—12)卫星相机,口径超过3米,对地分辨率可达0.1米,这也是目前人类可以获得的分辨率最高的空间对地遥感数据。

大口径光学反射镜是高分辨率空间对地观测、深空探测和天文观测系统的核心元件,其制造技术水平是衡量一个国家高性能光学系统研制水平的重要标志。

记者从光机所了解到,现代大口径光学系统均采用反射式结构,其中主镜口径直接决定了系统的分辨能力,同时也是系统中制造难度最大的核心关键;当口径超过一定量级时,会对光学材料和光学加工带来巨大挑战。

为保证望远镜的分辨率和成像质量,光学系统对反射镜的面形精度有着苛刻的要求。对于大口径光学系统而言,这种精度要求不会随着口径的增大而降低。

以可见光波段观测为例,面形精度要求至少在1/30以上波长,可理解为光滑的镜面起伏不超过20纳米。这就好比将4米量级的反射镜放大到市大小的面积上进行土地平整,其中的难中之难,则是土地平整度要小于1毫米。如此高的面形精度,对于反射镜镜坯材料和光学加工技术都提出了苛刻要求。

按制作流程,大口径光学反射镜的制造难度主要集中在反射镜镜坯制造、反射镜光学加工等制造工艺环节。大口径单体碳化硅反射

对于反射镜镜坯而言,反射镜材料的比刚度和热稳定性必须尽可能大,这样随着口径的增大,材料的刚性仍然可以保证面形的稳定,受热环境影响较小,并且有利于减轻系统重量。

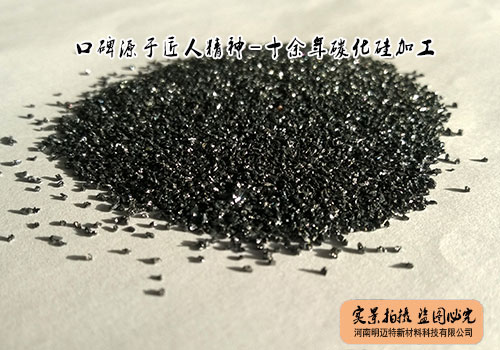

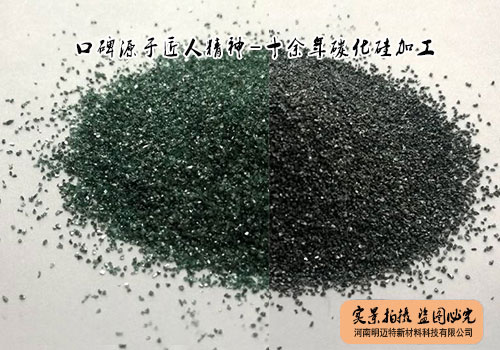

制造碳化硅反射镜的第一步,就是将碳化硅粉末烧制成整体的反射镜镜坯。4米级碳化硅反射镜绝不仅仅是看着美丽,要想能够实现工程化应用,必须达到并保持极高的面形精度,这种高精度面形的保持正是依赖于反射镜“强健的筋骨”——碳化硅陶瓷镜坯。

国际上常用的反射镜基体材料有石英玻璃、微晶玻璃、碳化硅、金属铍等。在各种反射镜基体材料中,微晶玻璃使用最多。目前,最大口径可达到单体8米、拼接12米以上。但这一技术被国外垄断,口径超过2米便很难引进。

碳化硅的比刚度和热稳定性在各种材料中最优,这使得在实现同样的光学口径和精度要求下,碳化硅反射镜具有更小的重量和更优的热稳定性。因此,碳化硅也成为大口径反射镜镜坯材料中的佼佼者。不过,碳化硅虽然性能优良,但存在的技术障碍也较大,

在此情况下,中科院光机所历经10余年攻关,于2016年研制出拥有完全自主知识产权的、世界上最大口径的4.03米碳化硅反射镜坯。

尽管造出了镜坯,但后面挑战仍十分艰巨:一方面,反射镜面积大幅提升,可碳化硅材料本身硬度极高,常见材料中硬度仅次于金刚石,将其磨削抛光至纳米表面精度难度极大。光机所通过采用“应力盘”抛光、磁流变抛光等组合加工技术,来实现非球面的制造精度及提升加工效率。另一方面,由于碳化硅是一种陶瓷材料,在光学粗抛光后表面有细微缺陷、影响反射率等光学性能,需要通过后续工艺改进表面特性。例如,当碳化硅镜坯完成粗抛光之后,由于陶瓷材料表面的细小缺陷,反射镜表面产生散射,从而降低了光学性能。工程人员采用等离子辅助低温物理气相沉积方法,通过在碳化硅反射镜表面镀制和反射镜基底结构相近的硅材料,使表面缺陷得到改善;然后在改性层基础上进行精抛光,这种方式可大幅改善光线在反射镜表面的散射。最终,在精抛光的反射面镀膜,可使反射镜的反射率达95%以上,从而达到光学系统要求。

而与加工技术同等重要的是反射镜检测技术,这也直接决定